安全施策

工場設計の概要

「化学プラントにかかるセーフティアセスメントに関する指針」に従い化学プラントとして基本設計

製品製造棟を「危険物製造所」として許可取得

- RFは危険物に該当しない為、以前は、「危険物一般取扱所」として届出していたが、より厳密な管理をしていく為、危険物製造所として設置申請を行い許可を得た。

建屋を3棟に分割、屋外2箇所に分散してタンクヤードを設置

- 以前は、臭気対策等で屋内に保管タンクを設置していたが、屋外にタンクヤードを設置した。

- 臭気対策は脱臭設備を強化し、タンクのベントからの排気は脱臭設備にて回収する設備とした。

中和設備の設置による中和機能強化

- 廃酸、廃アルカリの処理について、以前は、前処理槽で希釈等を行い混合工程で中和していたが、混合のリスクを最小化するため、事前に中和タンクにて、中和する工程に変更した。

廃油等の貯蔵タンク内は常時窒素置換

- 貯蔵タンク内に滞留した可燃性ガスを常時窒素置換し燃焼爆発を防止する為、窒素発生装置を新設した。

冷却水を噴射する設備を新設

- 反応熱等による貯蔵タンクの急激な温度上昇時は、タンクの外側に冷却水を噴射する設備を設置した。 又、タンク内に水を注入できる場合は、直接冷却水を注入する。

貯蔵タンクに自動解放式圧力弁を設置

- 貯蔵タンク内の圧力が急激に上昇した場合、弁が自動で解放する設備を設置した。

建屋内に水素検知器を設置

- 建屋内は、常時脱臭設備にて強制換気を行う構造としたが、 天井に水素ガス検知器を設置し、水素ガスを検知した場合は、天井に設置したルーフファンにより自動で屋外へ放出する構造とした。

廃棄物の性状把握

搬入物の検査体制を強化

- 以前はロット検査だったドラム荷姿の廃棄物についても、全数検査を実施する。

- 契約時の廃棄物性状から変化がないか確認したのち受入を行う。

- 混合処理する場合は、ビーカー内で混合試験を行い、反応の有無や混合状態を確認する。

排出事業者の皆様とのコミュニケーション強化

- WDS(廃棄物データシート及びSDS(安全データシート)等により、排出事業者の皆様に廃棄物の詳細な情報提供を依頼。事前の受入判定時に評価する。契約時の廃棄物と性状に変化がないことを定期的に確認する。

保有する分析機器

- 熱量計、塩素計、pH測定器、引火点測定器(全自動タイプ)、粘度計、蛍光X線分析装置、水銀計、PCB分析装置

社員教育及び作業標準書の

見直し

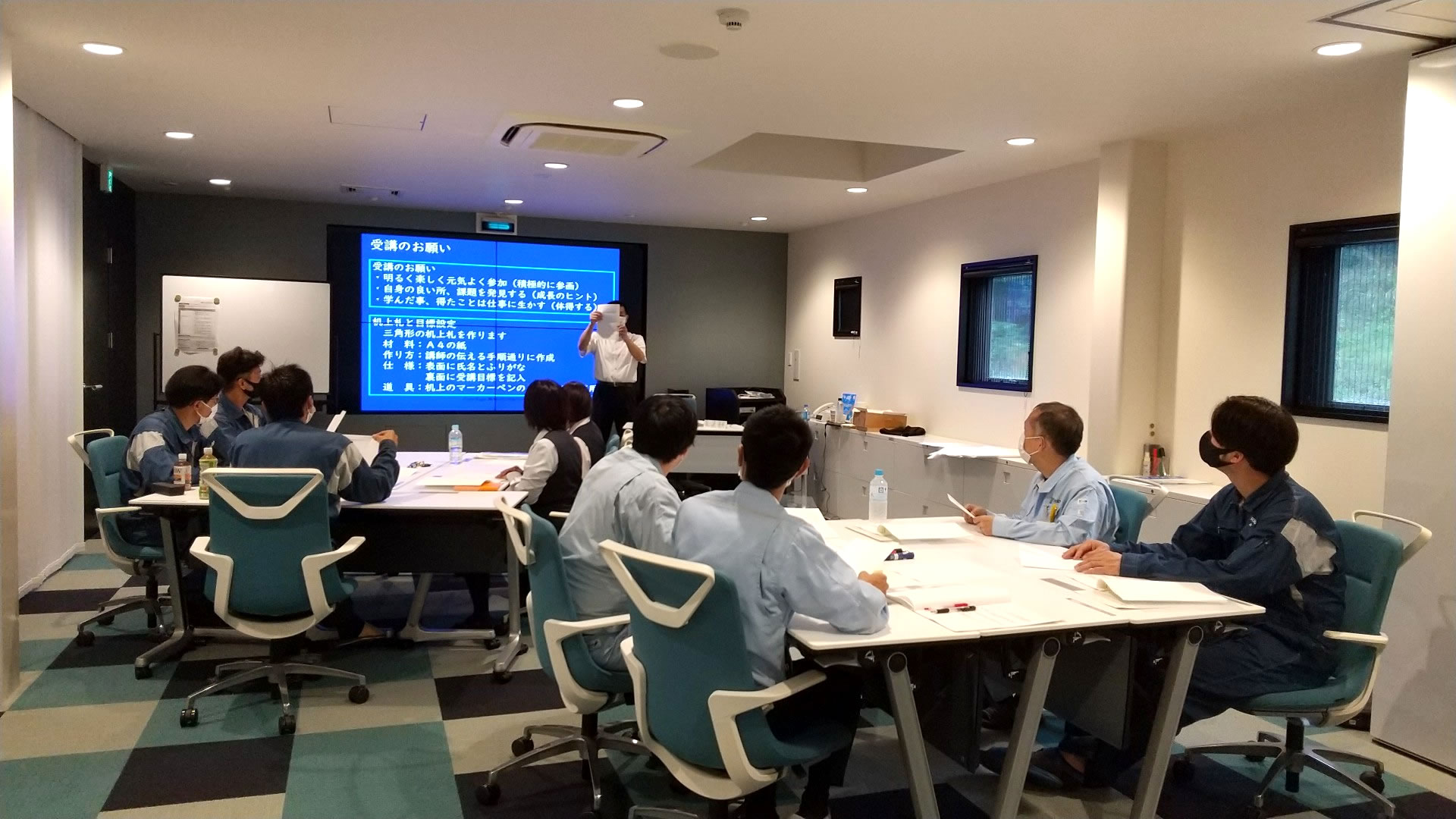

社員教育

- 全社員を対象とした安全・衛生・防災に関する教育を毎月行っている。季節要因によって発生するリスクや直近のリスク傾向などをテーマとして計画し、時には外部講師を招いての教育を織り込みながら、意識レベルの維持向上を図っている。

作業標準書の見直し

- 年間計画に基づき作業標準書の見直・改定を行っている。課内の会議にて全員で手順を見直すことによりルールや要点の再認識にも繋がっている。また、月例の安全会議にて見直し計画の進捗確認を行い、定期パトロールでは動作確認を行っている。